Er stødknuser med højt krom støbegods modtagelige for korrosion, når de arbejder i et fugtigt, surt eller alkalisk miljø?

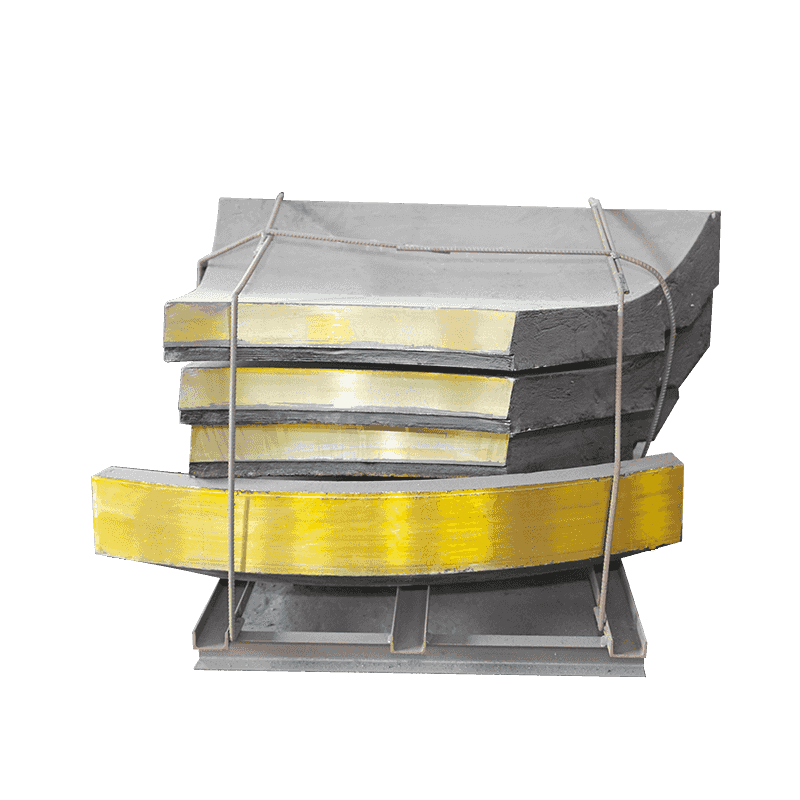

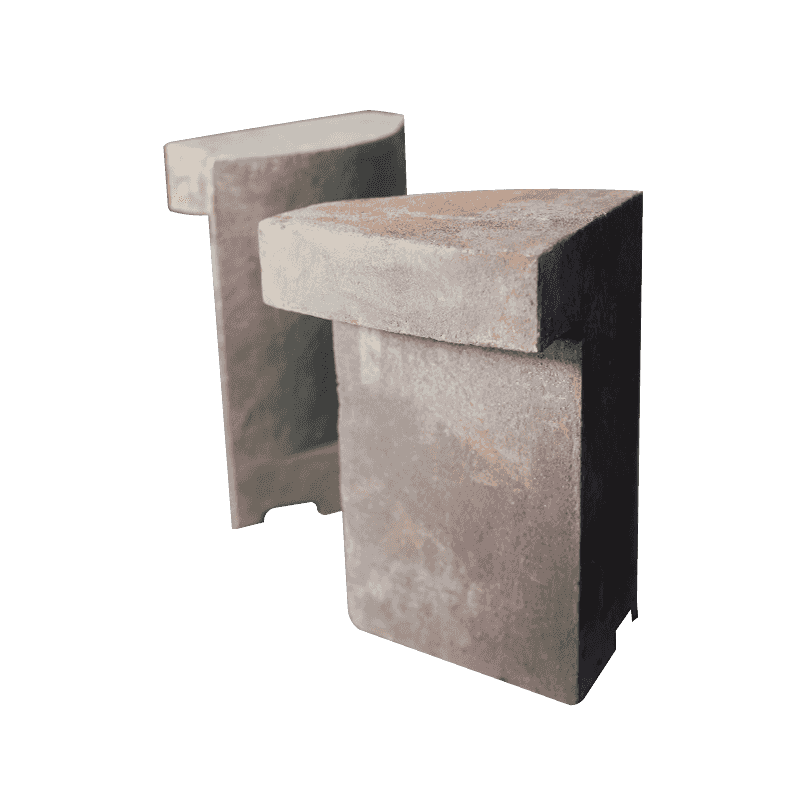

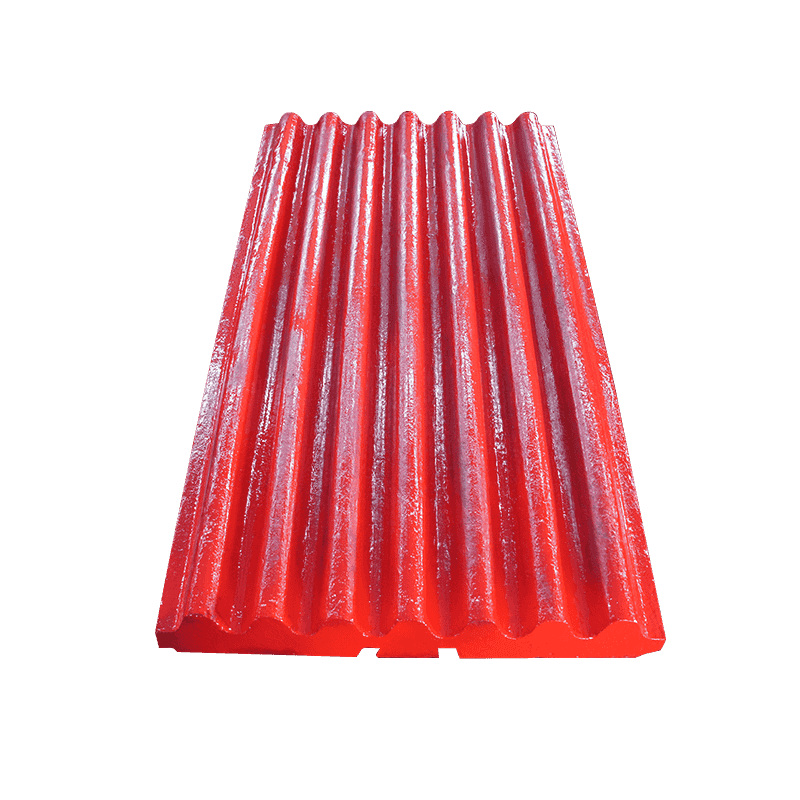

Støbegods med høj krom af slagknuser bruges hovedsageligt til dele, der modstår højhastighedspåvirkninger og materialefriktion, såsom pladehamre, slagforinger og sideforinger. Slid- og slagfastheden af disse dele er særlig kritisk ved knusning af højstyrke og hårde malme. Ud over de mekaniske egenskaber står støbegods med højt krom imidlertid over for et andet almindeligt, men let overset problem i faktiske brugsmiljøer, det vil sige korrosion. Især i fugtige arbejdsmiljøer med tilstedeværelse af sure og alkaliske stoffer kan korrosion have en dybtgående indvirkning på udstyrets levetid og driftsstabilitet.

Et af de vigtigste kendetegn ved støbegods med højt krom er dens chromrige legeringssammensætning. Chrom har fordele ved at forbedre metalslidstyrke, men samtidig spiller det også en vis positiv rolle for korrosionsbestandighed. Chrom danner en tæt oxidfilm på overfladen af materialet, som hjælper med at blokere erosionen af fugt og sure og alkaliske stoffer. Stabiliteten af dette beskyttende lag afhænger dog af kontinuiteten og balancen mellem miljøforhold. I et miljø med høj luftfugtighed eller tåge, hvis koncentrationen af syre- og alkalikomponenter er høj, eller der er ætsende medier såsom salt og gylle, kan den beskyttende film på metaloverfladen blive ødelagt, hvilket kan forårsage lokal korrosion eller endda gruber.

I knusningsoperationen skal nogle slagknusere behandle malm eller byggeaffald med vand, som ofte indeholder en vis mængde chlorider, sulfider og andre ætsende faktorer. Disse komponenter reagerer kemisk med overfladen af støbegods med højt krom under knusningsprocessen, hvilket let kan svække overfladens tætte struktur. Samtidig er metaloverfladen mere tilbøjelig til at blive en kilde til korrosion i områder med ujævn kraft eller mikrorevner, der gradvist udvider sig for at danne dybe korrosionsskader. Dette vil ikke kun reducere støbningens levetid, men kan også forårsage sikkerhedsrisici, såsom strukturel ustabilitet eller brud under drift.

I sure eller alkaliske miljøer vil ydeevnen af støbegods med højt krom også blive udfordret. Selvom chrom i sig selv har en vis korrosionsbestandighed, vil stabiliteten af chromoxidfilmen falde, når miljøets pH-værdi afviger fra neutralitet, eller der er et stærkt redoxmedium. I et surt miljø viser korrosion sig ofte som ensartet korrosion eller korrosionsgrubedannelse, mens der i et alkalisk miljø er intergranulær korrosion tilbøjelig til at forekomme. Især i minedrift med høj temperatur og høj luftfugtighed eller kemisk knusning vil accelerationen af denne korrosionseffekt være mere indlysende.

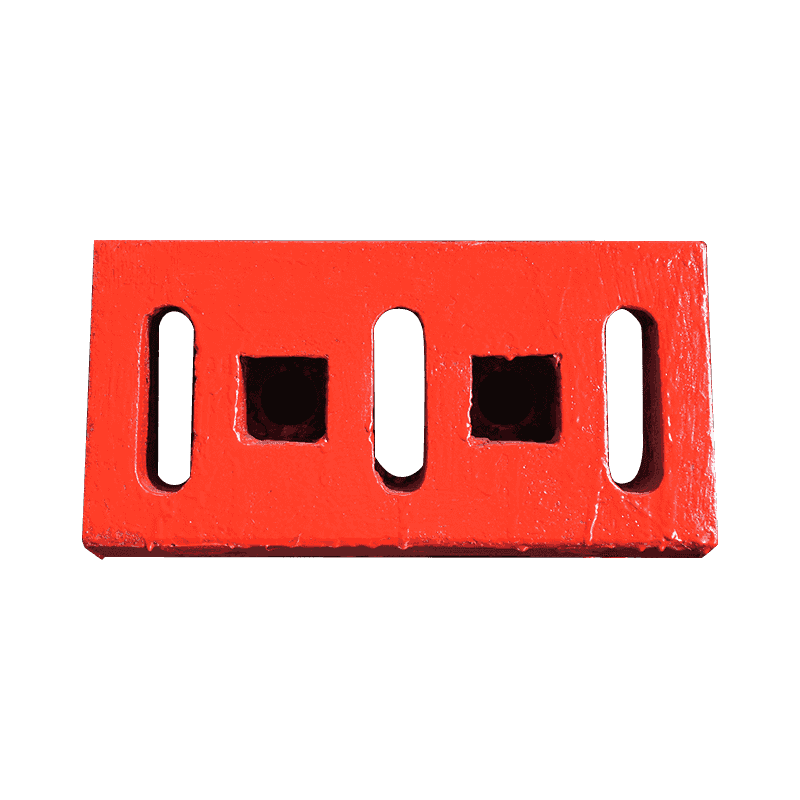

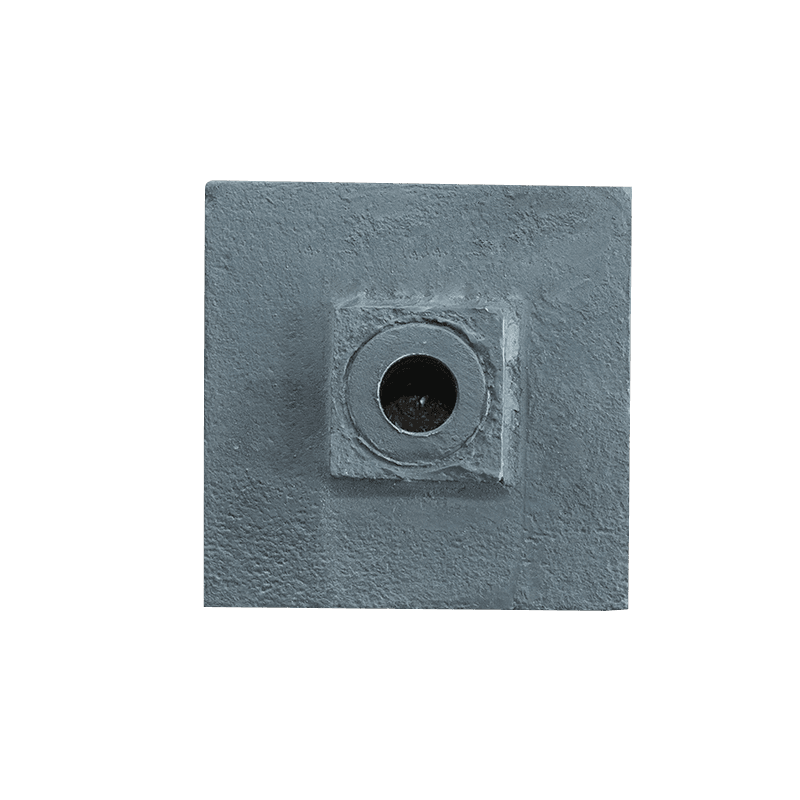

For at afhjælpe korrosionsproblemet kombinerer producenter sædvanligvis specifikke varmebehandlingsprocesser, når de producerer støbegods med højt krom for at gøre den indre struktur af støbegodset tættere og reducere porøsiteten, og derved forbedre deres samlede korrosionsbestandighed. Derudover kan deres modstandsdygtighed over for kemisk korrosion forbedres ved at tilføje egnede legeringselementer såsom nikkel og molybdæn. Nogle støbegods vil også gennemgå overfladesprøjtning, før de forlader fabrikken, såsom sprøjtning af et korrosionsbeskyttelseslag eller brug af en galvaniseringsproces for yderligere at blokere indtrængen af eksterne korrosive medier.

Ved faktisk brug er det også særligt vigtigt at styrke den daglige vedligeholdelse og overvågning af udstyr. For eksempel bør langvarig nedlukning og vandophobning undgås så meget som muligt for at holde udstyret tørt; hvis den knusende genstand indeholder en stor mængde syre og alkaliske stoffer, bør overfladetilstanden af højchromstøbningen rengøres og kontrolleres regelmæssigt, og sprøjtes eller udskiftes om nødvendigt. Til nogle specielle arbejdsforhold er det også muligt at overveje at bruge legeringsmaterialer med højere korrosionsbestandighedsniveauer eller at bruge udstyrsdesign med gode tætningsstrukturer for at reducere korrosionsrisici ved kilden.