Hvordan bliver hammerhovedet med høj krom et "hard-core våben" til højeffektivt og energibesparende knuseudstyr?

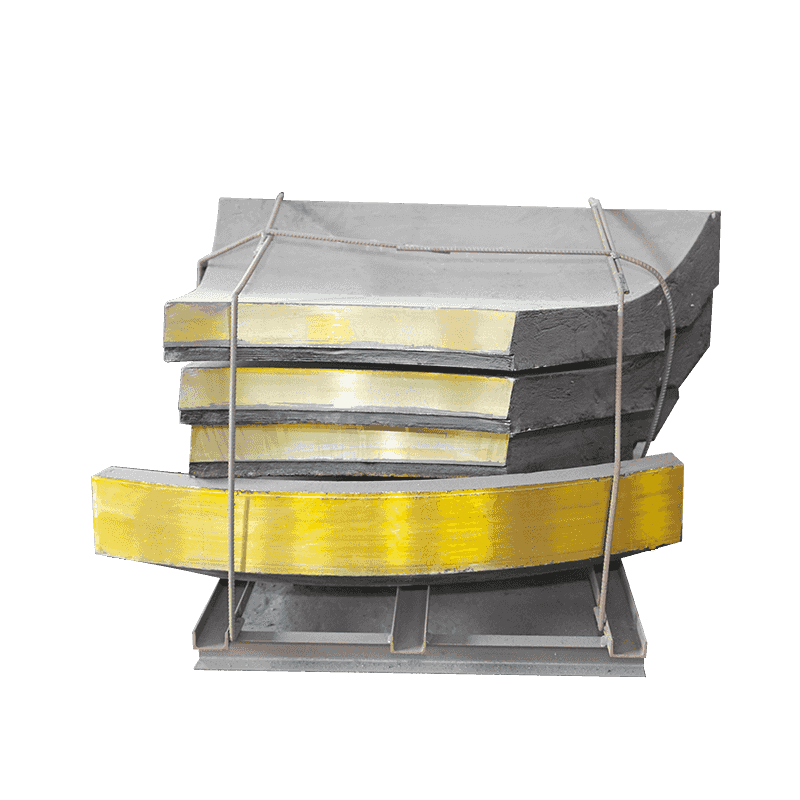

I minedrift, metallurgi, byggematerialer og andre industrier er knuseudstyr et nøgleled i produktionslinjen, og ydeevnen af dets tilbehør bestemmer direkte udstyrets brugseffektivitet og driftsomkostninger. Hammerhoveder med høj krom til højeffektive og energibesparende knusere skiller sig ud i højintensive arbejdsmiljøer med deres fremragende slidstyrke og slagfasthed, og bliver et "hard-core våben" i knuseudstyr.

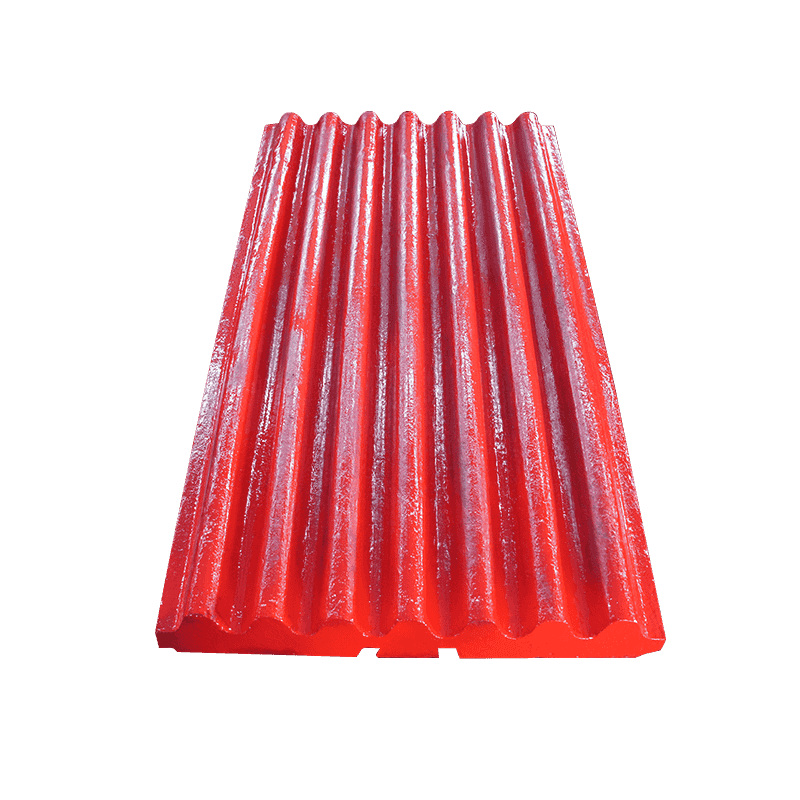

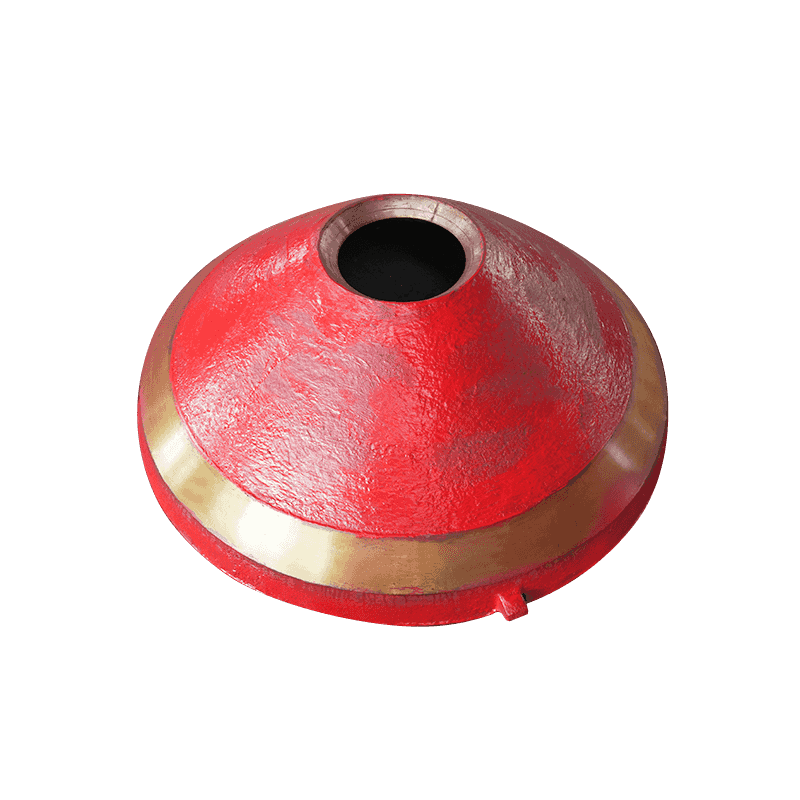

Den højkrom hammerhoved er præcisionsstøbt med højchromlegeringsmaterialer, med et højt chromindhold på 23~30% og med en passende mængde legeringselementer såsom mangan og silicium, der danner en metalmatrixstruktur med både hårdhed og sejhed. Dette unikke legeringsforhold sikrer ikke kun hammerhovedets fremragende ydeevne i miljøer med høj slagkraft og høj friktion, men undgår også effektivt problemet med let slid og brud på traditionelle hammerhoveder.

Under støbeprocessen anvender hammerhovedet avancerede vakuumstøbnings- og præcisionsstøbeprocesser for at forbedre densiteten og ensartetheden af den interne organisation ved at fjerne potentielle defekter såsom porer og krympning. Med efterfølgende overfladevarmebehandling (såsom bratkøling og temperering) kan det endelige produkts hårdhed nå HRC58-62, med stærk slag- og slidstyrke og kan sikre levetid og stabil ydeevne, selv ved knusning af hårde malme.

Hvilken "hård teknologi" er ydelsesforbedringen af højkromhammer afhængig af?

For at opnå en balance mellem de tre vigtigste præstationsindikatorer slidstyrke, revnemodstand og slagfasthed, inkorporerer højkromhammeren en række avancerede teknologier i fremstillingsprocessen:

Optimeret forhold mellem legeringselementer: Kernefundamentet i den høje kromhammer ligger i dens højkvalitets materialesammensætning. Hammeren er lavet af højkromlegering som hovedmateriale med et kromindhold på op til 23%~30%. Chrom er nøglen til at forbedre hårdheden og slidstyrken af metaller. Det kan danne en stor mængde hårde karbider i metalmatricen, hvilket væsentligt forbedrer slidstyrken på hammeroverfladen. Samtidig tilsættes passende mængder mangan og silicium også videnskabeligt. Mangan har funktionen til at forbedre stålets sejhed og styrke og kan forbedre slagfastheden af hammeren, mens silicium hjælper med deoxidation og forbedrer legeringens generelle ensartethed og højtemperaturbestandighed.

For at sikre, at metallet ikke producerer sprøde revner under højtemperaturstøbning og varmebehandling, er fosfor- og svovlindholdet strengt kontrolleret under 0,04%. Hvis disse to urenhedselementer overstiger standarden, er det meget let at forårsage sprøde mellemlag eller revner inde i hammerhovedet, hvorved dets levetid reduceres betydeligt. Derfor er forholdet mellem højkvalitetslegeringer ikke kun en "formel", men også et nøglegrundlag for at afgøre, om hammerhovedet kan arbejde stabilt.

Vakuumstøbeproces: I den traditionelle sandform eller almindelig gravitationsstøbeproces er det smeltede metal tilbøjeligt til at producere støbedefekter såsom porer, krympning og slaggeindeslutninger under størkningsprocessen. Disse defekter vil med stor sandsynlighed blive "stresskoncentrationspunkter" under miljøer med høj belastning, hvilket får hammerhovedet til at revne eller knække tidligt. Hammerhovedet med høj krom anvender en vakuumstøbeproces, det vil sige, at det smeltede metal hældes under et vakuum under et miljø med negativt tryk, hvilket effektivt reducerer risikoen for metaloxidationsreaktion og gasinkludering.

Den biggest advantage of this process is to improve the density and uniformity of the internal structure of the casting. By reducing oxidation inclusions and pore formation, the hammer head will not fail quickly due to "internal voids" when subjected to impact loads. At the same time, vacuum casting can also improve fluidity, so that the molten metal can better fill the complex mold cavity, ensure the molding accuracy of the details of the hammer head corners, and lay a solid foundation for subsequent heat treatment and processing. Through the high-standard vacuum casting process, the high-chromium hammer head is superior to ordinary castings in terms of structural integrity and mechanical properties, making it an ideal choice for heavy-duty working environments.

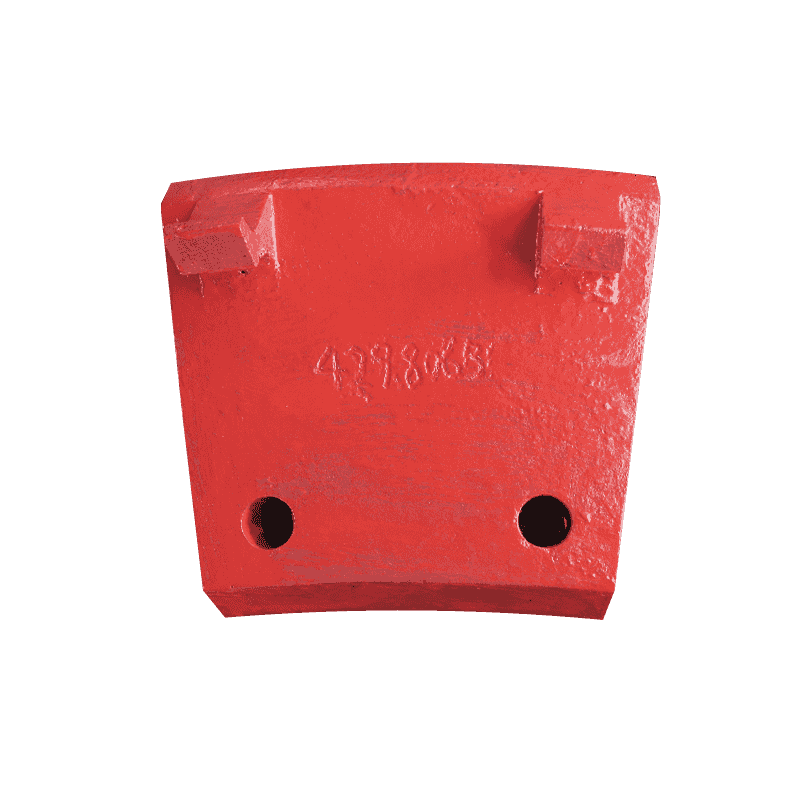

Varmebehandlingsstyrkelse: Kerneydelsen af hammerhovedet med høj krom skal være både "svært" at modstå slid og "hårdt" for at modstå slag. Derfor er videnskabelig varmebehandlingsteknologi blevet et nøgleled til at forbedre dens ydeevne. Efter at hammerhovedet er støbt, skal det først bratkøles, det vil sige, at det opvarmes til den kritiske temperatur i austenitzonen (normalt omkring 980°C) og afkøles hurtigt for at danne en martensitisk struktur med høj hårdhed på overfladen af hammerhovedet. Hårdheden af dette hærdede lag kan nå HRC58 ~ 62, hvilket i høj grad forbedrer dets slidstyrke, især for kontinuerlige, højhastigheds stødknusningsoperationer. Men "høj hårdhed" er ofte ledsaget af "høj skørhed", så hammerhovedet vil herefter gennemgå anløbning. Formålet med anløbning er at frigøre restspændingen inde i hammerhovedet uden at ødelægge hårdheden af martensit, og at fremme omdannelsen af en del af austenit og derved forbedre den samlede sejhed og modstand mod revner. Denne proces sikrer, at hammerhovedet ikke går i stykker på grund af overdreven skørhed, når det udsættes for en enorm påvirkning, og dermed opnås den ideelle tilstand "hård med sejhed". Nogle avancerede produkter kan også vedtage flertrins varmebehandlingsstrategier såsom multiple temperering og isotermisk bratkøling for yderligere at optimere mikrostrukturen, forbedre den strukturelle stabilitet, samtidig med at hårdheden bevares, og give garanti for højtydende output fra højkromhammerhovedet.

Den following are the core technical parameters of the hammer head:

| Præstationsparameter | Teknisk beskrivelse |

|---|---|

| Legeringsmateriale | Højkromlegering (Cr 23–30 %, Mn 0,6–1,2 %) |

| Støbeproces | Vakuumstøbning Præcisionsstøbning |

| Overfladebehandling | Slukkende temperering |

| Overfladehårdhed | HRC58–62 |

| Mikrostruktur | Martensit tilbageholdt austenit |

| Slagstyrke | Høj, velegnet til knusningsmiljøer med høj belastning |

| Servicelevetid | 2-3 gange længere end traditionelle hammerhoveder i højt manganstål |

Gennem dette sæt strenge tekniske systemer yder hammerhovedet med høj krom ikke kun godt i den indledende fase, men opretholder også højeffektiv ydeevne under langvarig brug, hvilket bliver en solid garanti for stabil produktion.

I praktiske applikationer, hvilken værdi bringer det højkromede hammerhoved til virksomheden?

Sammenlignet med hamre fremstillet af traditionelle materialer giver højkromhamre fordele i flere dimensioner:

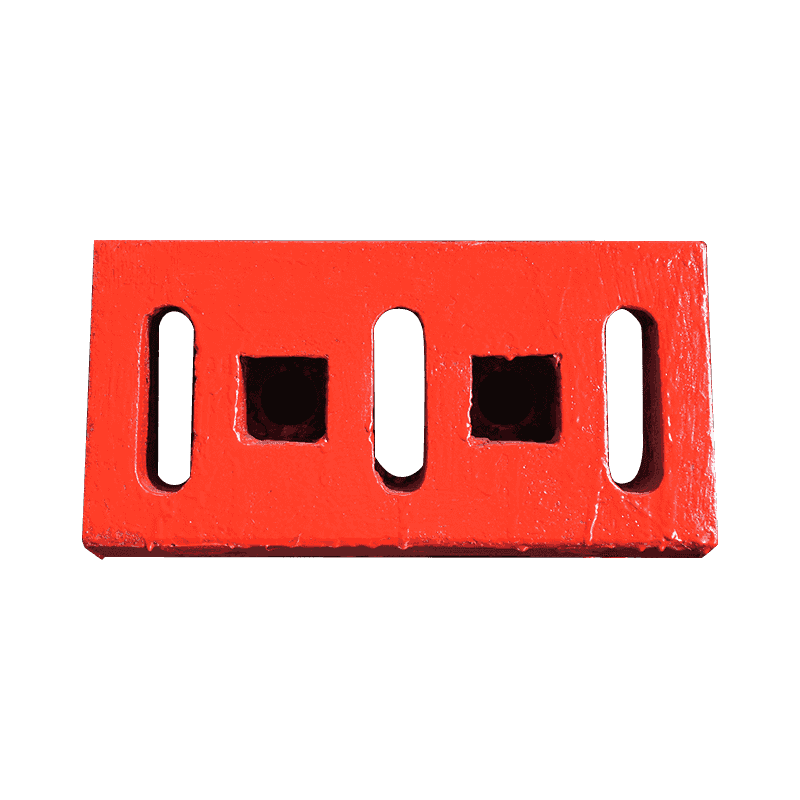

1. Forlæng udskiftningscyklussen markant

På grund af sin høje hårdhed og høje sejhed kan højkromhamre modstå kontinuerlige stød og stærk friktion, og deres slidbestandige levetid er 2 til 3 gange så høj som almindelige højmanganstålhamre. Hyppigheden af udskiftning af udstyr reduceres, hvilket reducerer nedetiden betydeligt.

2. Reducer vedligeholdelsesomkostningerne

Den hammer is not easy to break or peel off, the maintenance frequency is greatly reduced, the investment of maintenance workers is reduced, the cost of purchasing accessories is also reduced, and the overall operating cost is greatly optimized.

3. Forbedre produktionseffektiviteten

Den hammer has stable performance, strong impact force, and uniform crushing, which helps to improve the overall crushing efficiency and finished product particle quality, and further increase the added value of the product.

4. Støt grøn og miljøvenlig produktion

Den high wear-resistant characteristics reduce resource consumption and metal waste generation, extend the life cycle of equipment, and are in line with the current "green mine" and "clean production" concepts.