Hvad er årsagen til, at partikelstørrelsen af høj krompladehammer til slagknuser overskrider standarden?

Inden for minedrift, behandling af byggeaffald og produktion af sand- og grustilslag er slagknusere kerneudstyr, og kontrollen af deres udledningspartikelstørrelse har en afgørende indflydelse på produktkvaliteten og produktionseffektiviteten. Som en vigtig sårbar komponent i udstyret har højkrompladehammeren fremragende slidstyrke og slagfasthed. Men i den faktiske drift, på grund af påvirkningen af forskellige faktorer, opstår problemet med overdreven udledningspartikelstørrelse ofte, hvilket alvorligt påvirker stabiliteten og de økonomiske fordele ved produktionslinjen.

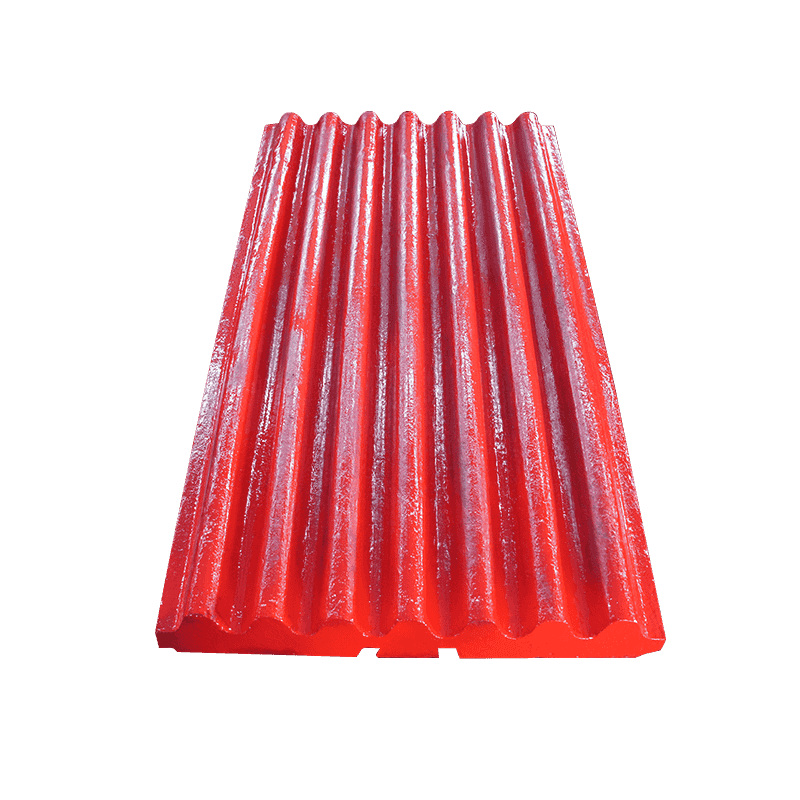

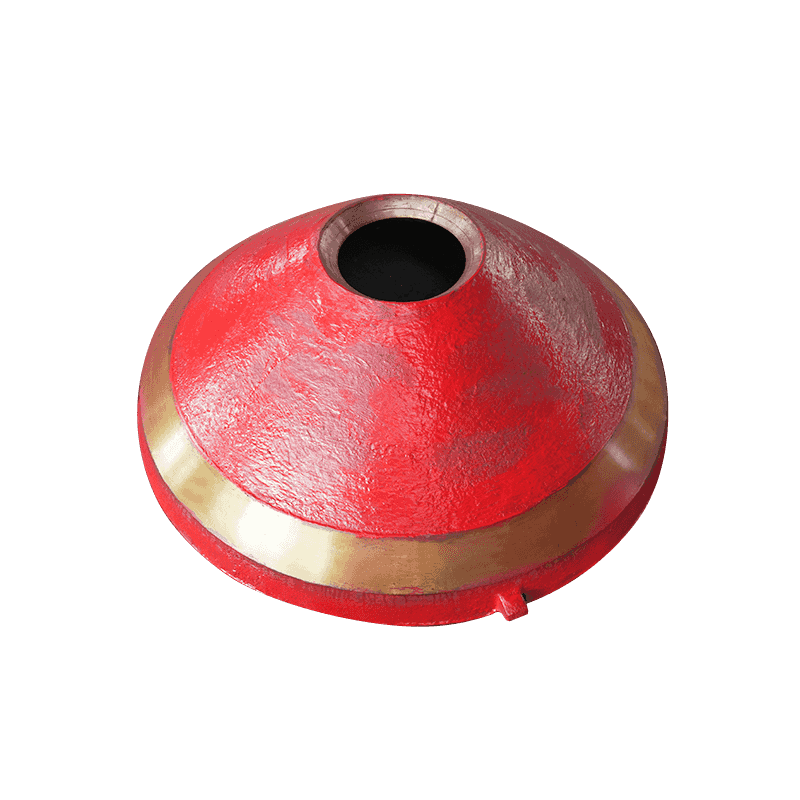

Slidtilstanden af højkrompladehammer er hovedfaktoren, der fører til for stor udledningspartikelstørrelse. Under betingelse af langvarig påvirkning af materialer med høj hårdhed, vil et uensartet slidmønster fremkomme på overfladen af pladehammeren, og slidhastigheden af kantområdet er 30% til 50% hurtigere end midterområdet. Dette ujævne slid øger krumningsradius af pladehammerens slagflade, reducerer kontaktområdet for materialekollision og reducerer energitætheden af et enkelt slag med mere end 40%. Når pladehammeren er slidt til 70 % af sin oprindelige størrelse, vil dens knuseeffektivitet for materialet falde med 65 %, hvilket resulterer i, at utilstrækkeligt knuste materialer kommer ind i udløbsporten. Overvågningsdata fra et cementfabrik viste, at for hver 1 mm stigning i hammerslid, vil andelen af partikler større end 5 mm i udledningen stige med 2,3 procentpoint, og når sliddet når 15 mm, vil overskridelsen af partikelstørrelsen overstige 30 %.

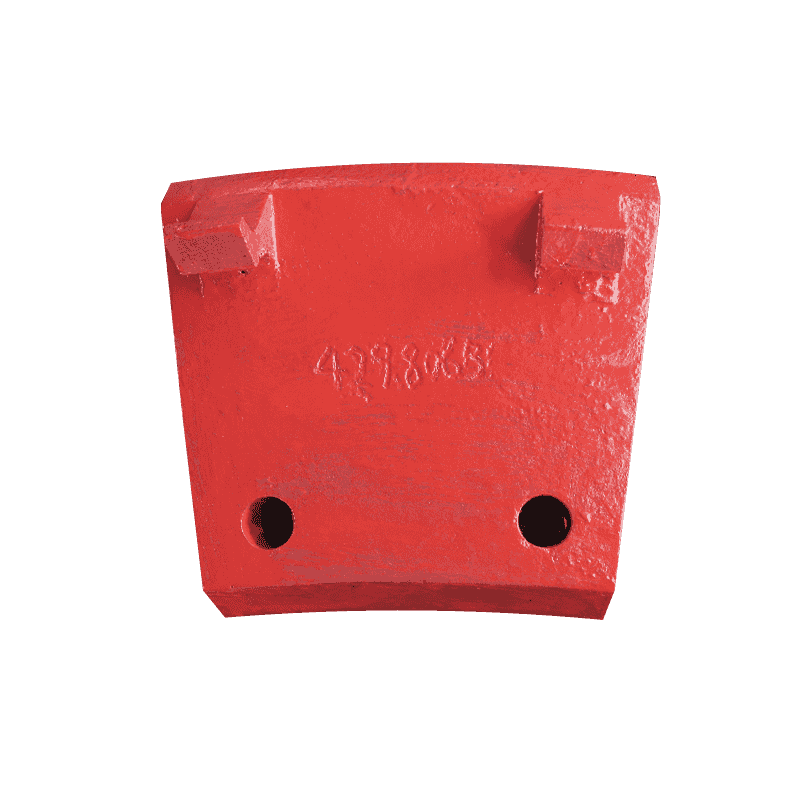

Svigt i spaltekontrollen mellem hammeren og slagpladen er den direkte årsag til udledningens ude af kontrol partikelstørrelsen. I slagknuseren udgør mellemrummet mellem hammeren og slagpladen knusekammerets nøglestørrelse, hvilket direkte påvirker minimumspartikelstørrelsen, før materialet udledes. Når mellemrummet forstørres til 1,5 gange designværdien på grund af hammerslid eller installationsafvigelse, vil beståelsesraten for kvalificerede partikelstørrelsesmaterialer falde kraftigt fra 85 % til 45 %, hvilket resulterer i en stigning i indholdet af store partikler i udledningen. Tilfældet med et byggeaffaldsbehandlingsanlæg viser, at for hver 1 mm stigning i spalten, vil andelen af partikler større end 10 mm i udledningen stige med 1,8 procentpoint, og når spalten når 25 mm, vil overskridelsen af partikelstørrelsen nå 28 %. Derudover vil slid eller løsning af spaltejusteringsanordningen få det faktiske mellemrum til at afvige fra designværdien med ±3 mm, hvilket yderligere forværrer partikelstørrelsesudsvinget.

Afvigelse af udstyrets driftsparametre er også en skjult faktor for for stor udledningspartikelstørrelse. Udsving i rotorhastigheden påvirker direkte opholdstiden og kollisionsenergien af materialer i knusekammeret. Når hastigheden er lavere end 90% af designværdien, vil bevægelsesbanen for materialet i knusekammeret blive forvrænget, hvilket resulterer i en 40% reduktion i antallet af effektive kollisioner, hvilket medfører, at de utilstrækkeligt knuste materialer udledes på forhånd. Overvågningsdata fra et mineselskab viste, at for hver 50 r/min reduktion af hastigheden, vil D90-værdien af udledningspartikelstørrelsen stige med 1,2 mm. Samtidig vil for stor foderpartikelstørrelse overstige hammerens slagkapacitetstærskel. Når andelen af materialer, der er større end 20 % af den beregnede maksimale partikelstørrelse i foderet, overstiger 15 %, vil knuseeffektiviteten falde med 55 %, hvilket får store partikler til at passere direkte gennem knusekammeret.

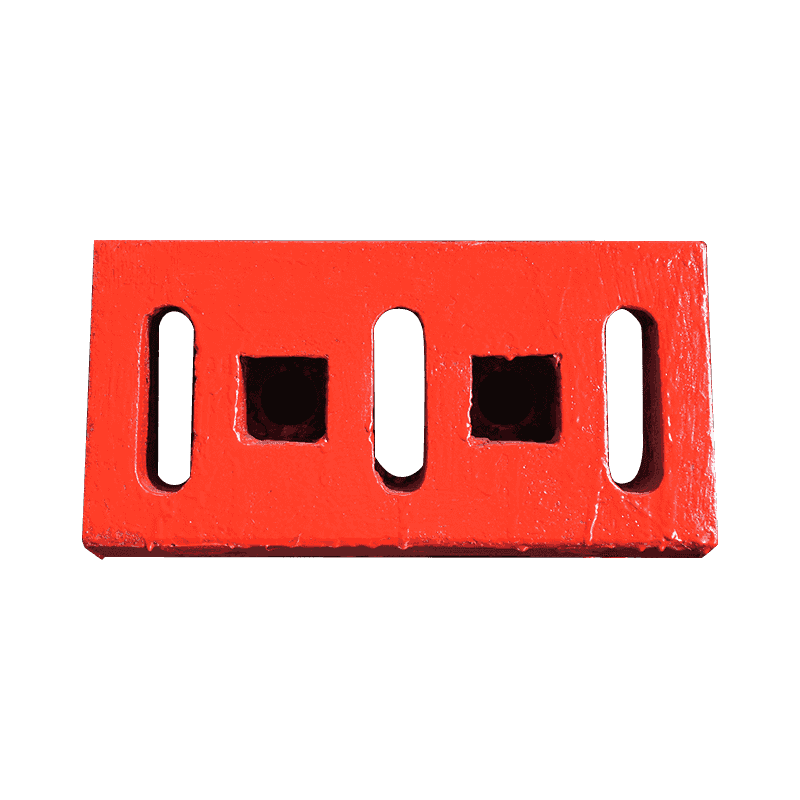

Unormalt slid på udstyrs konstruktionsdele øger også risikoen for tab af partikelstørrelse. Som en nøglekomponent i knusekammeret vil sliddet på slagpladen forårsage dynamiske ændringer i mellemrummet med hammeren. Når sliddet på anslagspladen når 10 mm, vil afvigelsen af dens overfladeplanhed overstige ±2 mm, hvilket får materialets kollisionsvinkel til at forskydes med 20° til 30°, hvilket reducerer knusningseffektiviteten med 35%. Derudover vil beskadigelsen eller blokeringen af ristskærmen ændre strømningsegenskaberne for udløbskanalen. Når skadesraten for skærmen overstiger 10 %, vil materialets udledningseffektivitet falde betydeligt.